AL(アルミ箔)をプラズマ処理する

脱脂・親水化・濡れ性改善

まずはAL(アルミ箔)はどういう素材かと調べますとWIKIにはこうあります。

アルミホイル(アルミフォイル、Aluminium foil)またはアルミ箔とは、アルミニウムでできた「箔」のこと。アルミを0.2mm-0.006mmの厚さまで圧延して作られる。2枚のアルミ板をローラーで圧延して製造することから、ローラーに接した面には光沢ができる。

特性 [編集]アルミホイルは紙やプラスチックフィルムに比べて酸素や水蒸気といった気体を通し難い性質、ガスバリヤー性と[1]、遮光性がある。また、展性に富むため容易にごく薄い箔に加工出来、箔となった後も柔軟なため折り曲げられてもすぐには断裂しない。表面にできる酸化皮膜のために、この表面を除けば酸化が進行することは通常ないため、長期に渡り表面の光沢が失われることはない。イオン化傾向が大きいため、口に含んだ時に口内に他の金属があると起電力によって特有のピリピリした感覚を感じる時がある。

単独で、あるいは他の素材と組み合わせて、遮光、赤外線反射、電磁遮蔽、酸素遮蔽、耐油、耐水、耐熱の機能を活かして多様である。例を挙げると食品容器、長期保存飲料容器の内壁、電子機器内壁の電磁保護、等々。 家庭の調理用のものは、製造工程の特性で薄膜にしたときに微細なピン・ホールが残り酸素が透過できるため、食材の酸化を長期間防止するには25ミクロン(0.025mm) 程度のものが用いられる。

JIS規格 [編集]アルミ箔はJIS規格では「厚さ0.006mm-0.2mmのアルミニウム圧延素材」と定義されている。実際は0.2mmから0.005mmまでのものが作られており、家庭用ホイルでは0.015mm-0.02mmの厚さのものが販売されている[1]。

製造 [編集]最初にアルミニウム・フォイルを製造販売したのは1910年、スイスのアルミ精錬会社 J.G. Neher & Sons とされる。それまでの食品保護などに用いられたスズの薄膜が、接触部分にわずかながらスズの金属食味を残すことに対し、ほとんど変化のない材料のアルミニウムに置き換えられた。アルミニウムのエンドレス圧延の技術は1907年に J.G. Neher & sons と Dr. Lauber が開発に成功した。

アルミ箔は「アルミ素材メーカー」での加工と「アルミホイルメーカー」での加工の2段階で製造される。

素材メーカー [編集]アルミ素材メーカーでは、まずボーキサイトから精錬によって純度99.5%-99.7%程度のアルミ・インゴットを作る。このインゴットを溶解して圧延用鋳塊(スラブ)を作り、面削加工を経て、一度660℃程度まで加熱する。アルミニウムの再結晶温度である400℃以上になったスラブは熱間圧延によって厚板に加工され、更に室温まで冷えたアルミ厚板は多段の冷間圧延によって0.4mmの薄さまで加工される。圧延機のロールで圧縮されることで硬化したアルミの「箔地(はくじ)」ロールは電気炉で一度350℃程度まで再加熱されて「焼鈍し(やきなまし)」が行なわれて軟化され、同時に圧延時に付いた油が蒸発・除去される。1本約8トンの箔地ロールはホイルメーカーへ送られる。これ1本で最終製品117,000本相当となる

ホイルメーカー [編集]アルミ素材メーカーから送られてきた箔地ロールは、特に薄い箔を製造するために高速4段圧延機のような高い圧力を生み出す特殊な冷間圧延機によって0.4mmから0.025mmまで徐々に箔にまで薄くされる。この圧延機はキスロール圧延機と呼ばれ、2本のロールは単に一直線に接するだけでなく、圧延対象物であるアルミによって起きるワークロールの弾性変形分を含めて設計されている。これらの加工では箔地1本で1時間かかり、0.025mmのアルミ箔は最高で1,250m/分もの速度で巻き取られてゆく[2]。圧延機に供給される前に重合機(ダブラー)によってアルミは2枚が重ねられ、あいだに圧延油が噴霧されて圧延後はがしやすくされている。最後の圧延工程では1枚0.025mmのアルミニウム箔が2枚、重合圧延機にかけられ0.012mmまで1度に圧延される。圧延後は分離機(セパレーター)で2枚にはがされる。

2枚のアルミはそれぞれ1枚に、ロールと接触する外側とアルミ同士が向き合う内側の面が生まれる。ロールと接触する外側面では圧延ロールの平滑な研磨面がアルミ箔に写し取られるために、光沢を持った面が生じる。反対のアルミ同士が向き合う内側面では圧延油を介してアルミ箔同士が自由に変形するために微小な凹凸が生じて、光を乱反射する白っぽいつや消し面になる。例えば3枚を重ねれば中央では両面つや消しのアルミ箔が作られ、生産性も向上しそうだが、中央の箔は変形のコントロールが難しく欠陥が多くなるために実用化はされていない。圧延油には灯油に近い低粘度の鉱油が使用され、高速度での圧延を可能にしている。約1日半の間、焼きなまし加工を兼ねた「焼鈍」と呼ばれる電気炉のよる300℃の加熱工程[2]によって圧延油は蒸発し除去される[1]。製品とするために小さく紙の芯に巻き取って、切り分けられ、箱に詰められて販売される。

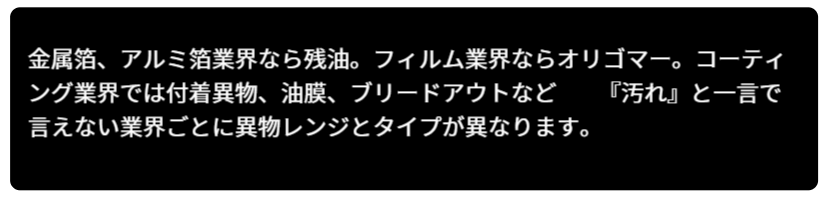

この通りでアルミ箔を製造する工程には油が用いられ高温により蒸発されますが、超微量は表面に存在します。

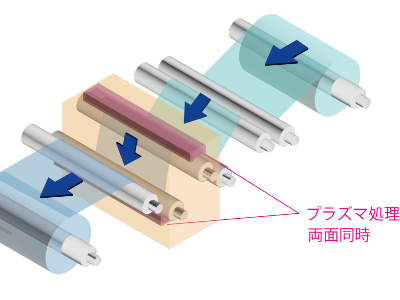

そこでMSRプラズマの登場です。

材料表面の油膜を飛ばして親水化を行います。

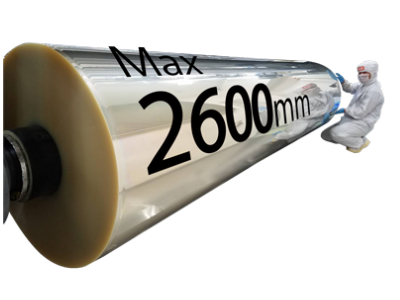

MSRではAL箔、Ni箔をプラズマ処理で洗浄と親水化することを得意としています。

プラズマ処理してみましょう

どうやって計るのかといいますと 一般的に濡れ性能を計る濡れ試薬というのが販売されていますが、 濡れ試薬では測りきれない数値になるので純水の接触角で確認します。

接触角 が大きいと言う事は 材料になじみ難い つまりは相手側の材料とも馴染まないということになり 接着に大きく作用します。これらを親水化と呼びます。 ◎◎◎◎◎◎

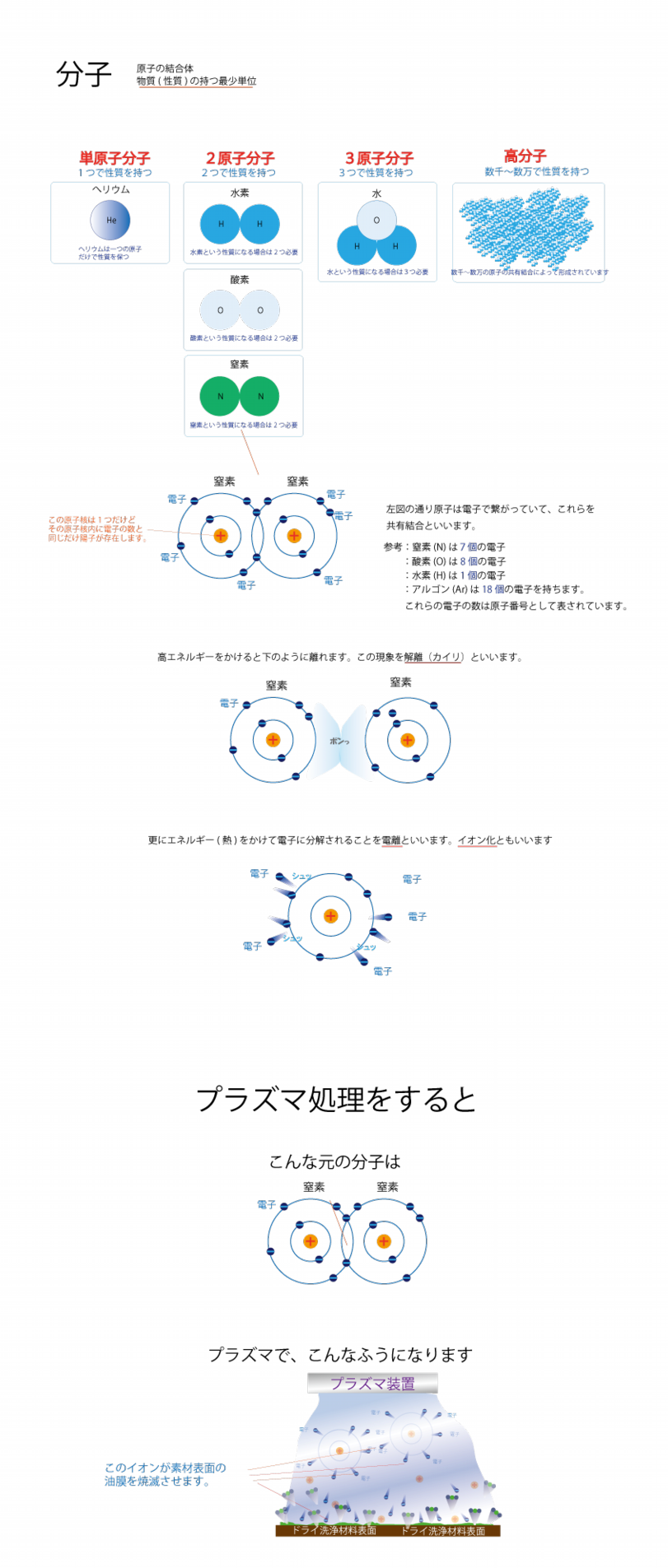

プラズマ処理をすると図のとおり、変化し始めます。

接触角が低い→親水化。

1回で変化するものは比較的イージーで数回処理したりパワーを上げたり、混合活性ガスを投入したりとその材料に合った処理方法を探究します。

◎mmaru ◎◎

混合ガスを活用したプラズマ処理で材種を問わず、表面処理、密着改善の受託はお任せください。

密着・洗浄・分散の改善をプラズマ処理で!

[表面改質の実績]

フッ素粉体の改質(親水化)

環境に重点:地球にやさしい=プラズマ処理

環境にいい1

・接着剤からRoHS指令にある有害物質を外しつつも高い密着力を得れる

環境にいい2

・複合材からモノマテリアル化が可能に

環境にいい3

・有機溶剤を使用する必要がなくなった

環境にいい4

・密着改善で材料構成見直しが可能に

MSRプラズマ表面処理とは

ケミカルとメカニカルの両方から表面を改質

表面改質の実績

PE(ポリエチレン)

PP(ポリプロピレン)

PI(ポリイミド)

PC(ポリカーボネート)

PMMA(アクリル)

COP(シクロオレフィンポリマー)

COC(シクロオレフィンコポリマー)

FE(フッ素)

AL(アルミ箔)

CU(銅箔)

NI(ニッケル箔)

グラファイト

亜鉛箔

モリブレン箔

繊維

膜

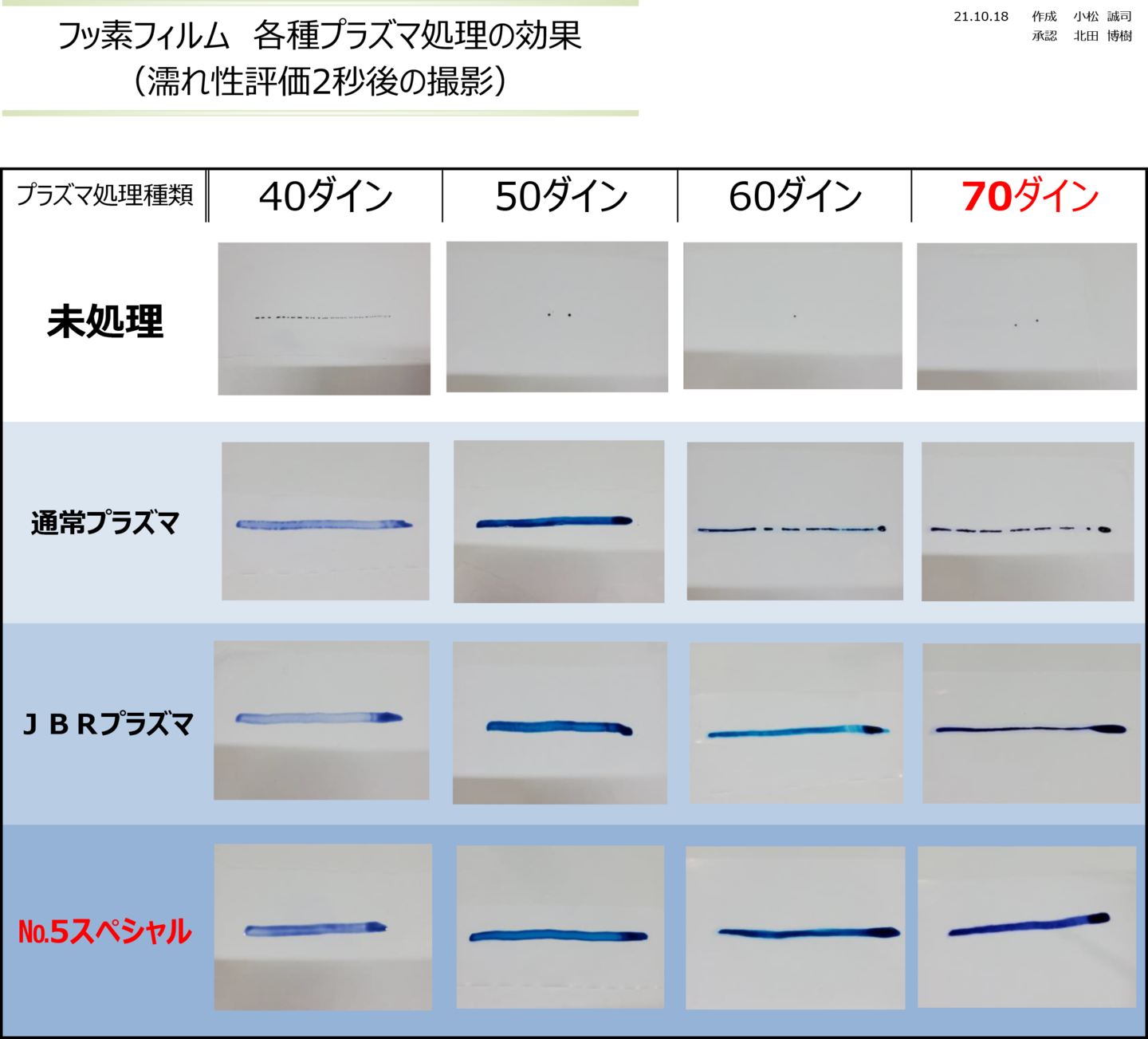

■フッ素フィルムの実績

PTFE 4フッ化エチレン樹脂

ETFE 旭硝子が開発した丁度良い熱可塑性フッ素樹脂

各種 フッ素フィルム

PTFE=ポリテトラフルオロエチレン(4フッ化)

ETFE=テトラフルオロエチレン・エチレン共重合体

PFA=テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体

FEP=テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(4.6フッ化)

PVDF=ポリビニリデンフルオライド(2フッ化)

材質によりどうしても接着しにくい、または接着材と合わないなど貼り合せの要求は新機能材料が登場する毎に多くの技術者を悩ませます。それゆえ有害な接着材を作らざるをえない場合も多くありましたがこのプラズマが問題を解決して開発を加速させます。

・難接着材料の密着向上

・インクの密着向上

・表面洗浄

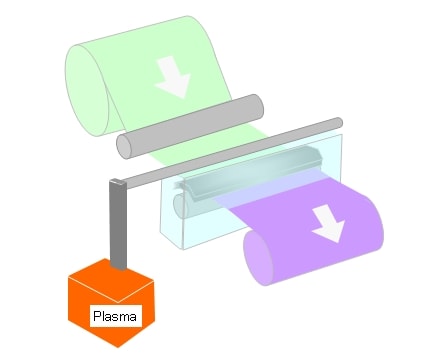

金属箔、フィルムを大気圧・窒素ガス・アルゴンガス・ヘリウムガス・混合ガス・低真空まで材種や方法を問わず受託加工処理が可能です。

A4サイズならいつでも無料!でサンプル致しますのでお気軽に問い合わせください。

でも、接触角より何より大事なのは材料や塗材の性質から相性を見極める実績力なんです。